Садржај

- ТЛ; ДР (Предуго; нисам прочитао)

- Заварена против бешавне производње у поступку прављења цеви

- Корак по корак инжењерски поступак за заварене и бешавне челичне цеви

- Израда ингота, цвета, плоча и гредица

- Израда ових материјала у цеви

- Израда заварених и бешавних цеви

- Даљња обрада и галванизација

- Историја производње цеви

- Снага челичних цеви

Направљене од сировина, укључујући гвожђе, алуминијум, угљен, манган, титанијум, ванадијум и цирконијум, челичне цеви су централне за производњу цеви за примене грејних и водоводних система, инжењерства аутопута, производње аутомобила, па чак и лекова (за хируршке имплантате и срчане залисте) .

Својим развојем који сеже до инжењерских напретка из 1800-их, њихове методе конструкције одговарају разним дизајнима за безброј сврха.

ТЛ; ДР (Предуго; нисам прочитао)

Челичне цеви се могу конструисати заваривањем или употребом бешавних поступака у различите сврхе. Процес израде цеви, који се практикује вековима, укључује употребу материјала од алуминијума до цирконијума кроз различите кораке, од сировина до готовог производа који су у историји имали примену од медицине до производње.

Заварена против бешавне производње у поступку прављења цеви

Челичне цеви, од аутомобилске производње до гасних цеви, могу бити заварене од легура - метала направљених од различитих хемијских елемената - или конструисане неприметно из талишта.

Док се заварене цеви међусобно форсирају методама као што су загревање и хлађење и користе се за теже, чвршће примене као што су водовод и транспорт гаса, бешавне цеви се стварају развлачењем и шупљином за лакше и тање сврхе, као што су бицикли и транспорт течности.

Начин производње у великој мјери даје различите изведбе челичних цијеви. Промјена пречника и дебљине може довести до разлике у снази и флексибилности за велике пројекте, као што су цевоводи за транспорт гаса и прецизни инструменти, попут хиподермичких игала.

Затворена структура цеви, било да је округла, квадратна или било којег другог облика, може да одговара било којој примени, од протока течности до спречавања корозије.

Корак по корак инжењерски поступак за заварене и бешавне челичне цеви

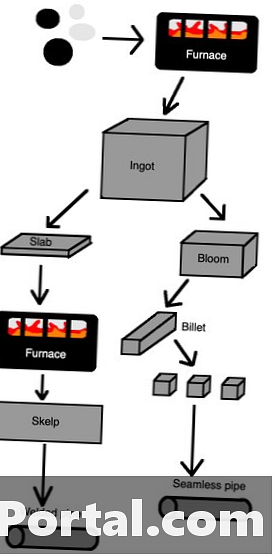

Целокупни поступак израде челичних цеви укључује претварање сировог челика у инготе, цватове, плоче и гредице (све су то материјали који се могу заварити), стварајући цевовод на производној линији и претварајући цев у жељени производ.

••• Сиед Хуссаин АтхерИзрада ингота, цвета, плоча и гредица

Гвожђа руда и кокс, супстанца богата угљеником из загрејаног угља, топи се у течну супстанцу у пећи и затим се пива кисеоником да би се створио растаљени челик. Овај материјал се хлади у инготе, велике челичне одливке за складиштење и транспорт материјала, који се обликују између ваљака под великим притиском.

Неки инготи пролазе кроз челичне ваљке који их развлаче на тање, дуже комаде да би се створили цватови, међупродукти између челика и гвожђа. Такође су ваљане у плоче, комаде челика са правоугаоним пресеком, кроз сложене ваљке који секу плочу у облику.

Израда ових материјала у цеви

Више ваљаних уређаја се изравнава - процес познат као ковање - цвета у гредице. То су комади метала са округлим или квадратним пресеком, који су још дужи и тањи. Летеће маказе сечу гредице на прецизне положаје, тако да се гредице могу слагати и обликовати у бешавне цеви.

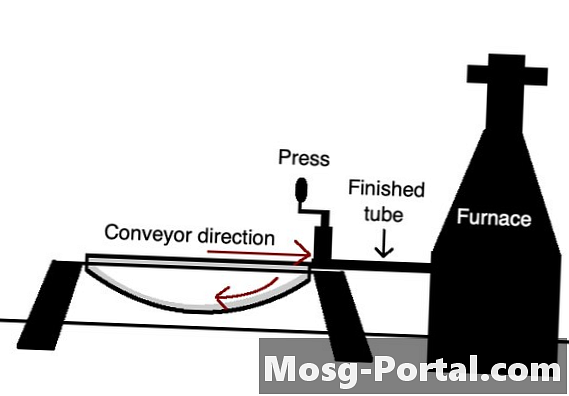

Плоче се греју на око 2200 степени Фаренхајта (1,204 степени Целзијуса) док се не поквасе, а затим се разређују у кост, то су уске траке траке дужине 0,4 километра. Затим се челик чисти резервоарима сумпорне киселине, затим хладном и топлом водом и транспортује у фабрике за производњу цеви.

Израда заварених и бешавних цеви

За заварене цеви, машина за одмотавање одмотава клизање и пролази је кроз ваљке како би се ивице савиле и створиле облике цеви. Електроде за заваривање користе електричну струју за заптивање крајева заједно пре него што их високотлачни ваљак учврсти. Процес може да произведе цеви брзином од 335,3 м (1,15 фт) у минути.

Код бешавних цеви, процес загревања и котрљања квадратних гредица под високим притиском проузрокује да се истежу са рупом у средини. Ваљаонице пробијају цев жељене дебљине и облика.

Даљња обрада и галванизација

Даљња обрада може укључивати исправљање, навијање (резање уских жљебова на крајевима цеви) или облагање заштитним уљем цинка или поцинчавање ради спречавања хрђе (или онога што је неопходно за сврху цеви). Поцинчавање обично укључује електрохемијске и електродепозиционе процесе премаза цинка ради заштите метала од корозивних материјала као што је слана вода.

Процес делује одвраћајући штетна оксидациона средства у води и ваздуху. Цинк делује као анода на кисеоник да ствара цинков оксид, који реагује са водом и формира цинк хидроксид. Ови молекули цинковог хидроксида формирају цинк-карбонат када су изложени угљендиоксиду. Коначно, танки, непробојни, нерастворљиви слој цинковог карбоната залепи се за цинк како би заштитио метал.

Тањи облик, електрогалванизација, обично се користи у аутомобилским деловима који захтевају боју против заштите од рђе, тако да вруће наношење смањује чврстоћу основног метала. Нехрђајући челици настају када су нерђајући делови поцинчани до угљеничног челика.

Историја производње цеви

••• Сиед Хуссаин АтхерДок заварене челичне цеви потичу из шкотског инжењера Вилијама Мурдоцкс-а, систем лампе за сагоревање угља начињене од бачви мушкета за превоз угљеног гаса 1815. године, бешавне цеви нису уведене до касних 1880-их за транспорт бензина и нафте.

Током 19. века, инжењери су створили иновације у изради цеви, укључујући инжењерску методу Јамеса Русселлса, да помоћу чекића за капљање сабирају и спајају равне гвоздене траке, које су грејане све док 1824 нису постале ковне.

Већ следеће године инжењер Цомениус Вхитехоусе креирао је бољи метод заваривања подметача који је укључивао загревање танких лимова који су били увијени у цев и заварени на крајевима. Вхитехоусе је користио стожасти отвор да би савио ивице у облик цеви пре него што их је заваривао у цев.

Технологија би се проширила у аутомобилској индустрији, а користила би се и за транспорт нафте и гаса са даљим пробијањем, попут лактова цеви за формирање врућег метала за ефикаснију производњу савијених цеви и континуирано формирање цеви у сталном току.

1886. године, немачки инжењери Реинхард и Мак Маннесманн патентирали су први поступак ваљања за креирање бешавних цеви од разних комада у фабрици датотека својих очева у Ремсцхеиду. У 1890-има, двојац је изумео поступак котрљања клизних сила, методу за смањење пречника и дебљине стијенке челичних цеви ради повећане трајности, који ће са својим другим техникама формирати "Маннесманнов процес" ради револуције у пољу челичне цеви инжењеринг.

У 1960-тој технологији Цомпутер Нумерицал Цонтрол (ЦНЦ) инжењери су користили високофреквентне машине за индукцијско мешање за прецизније резултате користећи компјутерски направљене мапе за сложеније дизајне, чвршће завоје и тањи зидови. Рачунарски софтвер дизајниран би и даље доминирао на терену са још већом прецизношћу.

Снага челичних цеви

Челични цевоводи генерално могу да трају стотинама година са великом отпорношћу на пукотине природног гаса и контаминаната, као и на ударе са малим продором метана и водоника. Могу се изоловати полиуретанском пеном (ПУ) како би се очувала топлотна енергија, а остала јака.

Стратегије контроле квалитета могу користити методе као што су коришћење рендгенских зрака за одмеравање величине цеви и прилагођавање сходно томе било којој уоченој варијанци или разлици. То осигурава да су цевоводи погодни за њихову употребу чак и у врућим или влажним условима.